人工挖孔桩施工工艺指引

人工挖孔桩作为一种传统的桩基施工方法,因其设备简单、无振动、噪音小、适应性强等优点,在特定地质条件和施工环境下仍被广泛应用。为确保施工安全、质量及效率,特制定本工艺指引。

一、施工前准备

- 技术准备:详细研读施工图纸与地质勘察报告,编制专项施工方案并进行技术交底。明确桩位、桩径、桩长、护壁形式及混凝土强度等级等技术参数。

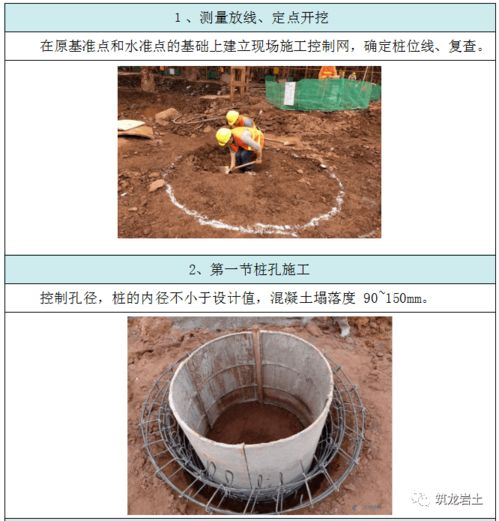

- 现场准备:完成场地平整,设置排水系统。依据测量控制网精确放出桩位中心点,并设置坚固的护桩。搭建必要的作业平台,安装提升设备(如绞架、卷扬机)、照明及通风设施。

- 材料与机具准备:备足水泥、砂石、钢筋、模板(或砖)等原材料,以及锹、镐、风镐、潜水泵、鼓风机、安全吊笼、气体检测仪等施工机具与安全设备。

- 安全准备:对作业人员进行安全教育培训,考核合格后方可上岗。制定应急预案,配备应急救援物资。

二、施工工艺流程

核心流程为:定位放线 → 开挖第一节桩孔土方 → 支设第一节护壁模板 → 浇筑第一节护壁混凝土 → 检查桩位中心轴线 → 安装垂直运输架及通风照明设施 → 循环开挖、护壁至设计深度 → 检查验收桩孔 → 钢筋笼制作与安放 → 浇筑桩身混凝土 → 桩身养护与检测。

三、关键工序控制要点

- 挖孔作业:

- 采用分段开挖,每段深度宜为0.5~1.0米,严禁超深开挖。

- 挖孔次序应结合土质、桩间距等因素合理安排,一般采取间隔跳挖。

- 挖出的土石方应及时运离孔口,堆放距离孔口边缘不得小于1米。

- 遇坚硬岩石可采用浅眼爆破,但须由专业人员进行,并做好安全防护。

- 护壁施工:

- 护壁通常采用钢筋混凝土现浇,厚度不小于100mm,混凝土强度等级不低于C20。

- 上下节护壁搭接长度宜为50mm,并用钢筋拉结,确保整体性。

- 每节护壁均需检查中心位置和垂直度,及时纠偏。

- 地下水与流砂处理:

- 对于渗水量较小的情况,可采用潜水泵随挖随抽。

- 遇流砂层时,应缩短每节开挖深度(可至0.3~0.5米),并快速浇筑护壁混凝土。必要时可采用钢护筒或注浆等特殊措施。

- 终孔检查与清孔:

- 挖至设计标高或持力层后,应进行孔底检查,确保深度、扩大头尺寸(如有)、持力层岩土性质符合设计要求。

- 清除孔底松渣、积水,验收合格后立即封底或进行后续工序。

- 钢筋笼安放与混凝土浇筑:

- 钢筋笼宜整体或分段制作,主筋连接应符合规范。安放时应对准孔位,缓慢下放,避免碰撞孔壁。

- 桩身混凝土浇筑应采用导管或串筒,连续分层振捣密实。当孔内渗水量较大时,应按水下混凝土要求浇筑。

四、安全与环保控制

- 安全重点:

- 防坍塌:严格按工艺开挖护壁,及时观察土体情况。

- 防窒息与中毒:作业前及过程中,必须使用气体检测仪检查孔内是否存在有毒有害或可燃气体,并持续强制通风。

- 防坠落:孔口必须设置高出地面200mm以上的环形混凝土护圈或砖砌挡水墙,并设防护栏杆。作业人员必须系安全带、安全绳。

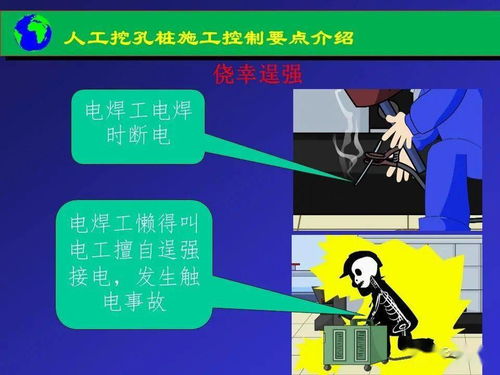

- 防触电:井下照明必须使用安全电压(通常为12V),电器设备严格接地接零。

- 环保措施:妥善处理挖出的土方,及时清运。控制施工噪音,避免夜间扰民。做好场地排水,防止泥浆污水污染环境。

五、质量验收

施工完成后,应按规范要求对桩位偏差、桩径、桩长、垂直度、钢筋笼质量、混凝土强度及完整性(通常采用低应变动力检测或声波透射法)进行全面检查验收,确保成桩质量满足设计及《建筑地基基础工程施工质量验收规范》(GB50202)等标准要求。

人工挖孔桩施工风险较高,必须坚持“安全第一、预防为主”的原则,严格按方案施工,加强过程监测与检查,方可保障工程顺利实施。

如若转载,请注明出处:http://www.gnzywk.com/product/299.html

更新时间:2026-02-02 23:53:52